ёЫЦй°ДҙуЗЕХэЖЖКАҪзј¶ДС¶И »щІЫҫ«НЪУМИзәЈөЧРе»Ё(2)

ёЫЦй°ДҙуЗЕХэЖЖКАҪзј¶ДС¶И »щІЫҫ«НЪУМИзәЈөЧРе»Ё(2)

ІОУл»Ҙ¶Ҝ(0)

ІОУл»Ҙ¶Ҝ(0)

ЎЎЎЎМҪС°НЪДаҙ¬

ЎЎЎЎ»щІЫҫ«НЪУМИзәЈөЧРе»Ё

ЎЎЎЎОуІоЈә0-0.5ГЧЈЎФЪГЈГЈБжШкСуөДәЈөЧҝӘНЪ5.6№«АпөДЛнөАЈ¬ХвёцОуІоҫш¶ФКфУЪЎ°ҫ«ГЬЎұЈ¬ИзәЈөЧРе»ЁТ»°гЎЈТтҙЛЈ¬ёЫЦй°ДҙуЗЕәЈөЧіБ№ЬЛнөА»щІЫұ»іЖОӘКАҪзЙПН¬Аа№ӨіМЦРДС¶ИЧоҙуөДЎЈ

ЎЎЎЎёЫЦй°ДҙуЗЕОӘЗЕЛнөәТ»Ме»ҜҪ»НЁјҜИәПоДҝЈ¬ҙУФБёЫ·ЦҪзПЯөҪЦй°ДИЛ№ӨөәөД30№«АпКЗҙуЗЕөДЦчМе№ӨіМЈ¬ЖдЦРҫН°ьАЁБЛЗЕЎўөәәН 5.6№«АпөДәЈөЧіБ№ЬЛнөАЎЈёГЛнөАҙУЦйҪӯЦчәҪөАПВҙ©№эЈ¬ТСУЪИҘДк1ФВҝӘКјҝӘНЪ»щІЫЈ¬ЦБҪсНкіЙЧЬ№ӨіМБҝөД55%ЎЈЦРҪ»№гәҪҫЦПа№ШёәФрИЛЛөЈ¬Ў°ҫ«ЎұКЗХвПо№ӨіМөД№ШјьҙКЎЈЎ°ёЯЦКБҝұкЧјөДЛнөА»щІЫҫ«НЪЈ¬ҫНИзН¬әЈөЧРе»ЁЎЈЎұ

ЎЎЎЎёәФрЎ°Ре»ЁЎұөДКЗЦРҪ»№гәҪҫЦөДБҪЛТНЪДаҙ¬Ў°№гЦЭәЕЎұәНЎ°ҪрРЫЎұЎЈ3ФВ21ИХЈ¬СтіЗНнұЁјЗХЯЛжёЫЦй°ДҙуЗЕөәЛн№ӨіМІҝПа№ШёәФрИЛПИәуөҪХвБҪЛТҙ¬ЙПЎЈјЗХЯФЪЎ°№гЦЭәЕЎұҝҙөҪЈ¬БҪёцҫЮРН°ТН·ҙУәЈАп»ә»әМбЙэЦБәЈГжЈ¬НЁ№эҙЦәЪ№ЬУлҙ¬ЙПөДДаІЦПаБ¬Ј¬ДаІЦАпІ»¶ПУР¶аУаөДәЈЛ®ұ»ЕЕіцЎЈЎ°№гЦЭәЕЎұұЯОьДаЎўұЯәҪРРЈ¬УЙЦГУЪҙ¬ППөД°ТН·ЛЙНБЎўОьИлДаҪ¬Ј¬НЁ№э№ЬВ·°СДаҪ¬ҙ«ЛНөҪҙ¬ЦРЙиЦГөДҝӘөЧДаІХЈ¬ҫӯіБөнәу°СДаЛ®·ЦАлЎЈ

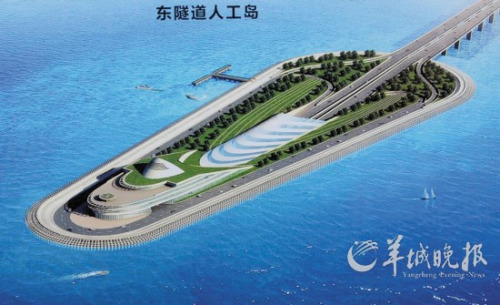

ЎЎЎЎҙ¬іӨБъХжҪЎЛөЈ¬Ў°№гЦЭәЕЎұ40·ЦЦУҫНДЬЧ°Въ5250Бў·ҪГЧөДДаЈ¬ө«ЛжәуРиәҪРР30әЈАпөҪҙуНтЙҪөәЗгө№Ј¬Аҙ»ШөГ»ЁЙП5Ўў6ёцРЎКұЈ¬ЛщТФТ»МмҙуёЕЦ»Ч°3ҙ¬ЧуУТЎЈҫЭҪйЙЬЈ¬Ў°№гЦЭәЕЎұЦчТӘУГУЪёЫЦй°ДҙуЗЕіБ№ЬЛнөА»щІЫөДҙЦНЪЎЈ

ЎЎЎЎБнТ»ЛТ»щІЫҝӘНЪЧчТөҙ¬Ў°ҪрРЫЎұКЗЧҘ¶·КҪЧЁУГҫ«НЪҙ¬Ј¬НщәЈөЧЕЧГӘ№М¶Ёҙ¬ЙнәујҙФӯөШЧчТөЈ¬4МхҙЦёЦЛҝ°С9ГЧёЯЎў110¶ЦЦШөДЧҘ¶·ҙУәЈөЧАӯЖрәуЈ¬ДаҪ¬ұ»Згө№ФЪФӨұёәГөДФШДаҙ¬ЙПәуФЩФЛЧЯЎЈФЪҙ¬ЙПөДҝШЦЖКТЈ¬ҙ¬іӨПтјЗХЯХ№КҫБЛЎ°ҪрРЫЎұөДҫ«НЪОдЖчЎӘЎӘЎӘЖҪНЪҝШЦЖПдЈ¬АпГжКЗҫ«ГЬөДјҜіЙЖчЎЈ

ЎЎЎЎҙ¬іӨМЖЙЩГщЛөЈәЎ°јҙК№УР·зАЛЈ¬ҝШЦЖЖчТІҝЙТФёщҫЭҙ¬өДЧҙМ¬өчХыПВНЪЙо¶ИЈ¬ТтҙЛЎ®ҪрРЫЎҜұҫЙнКЬНвБҰУ°ПмІ»ҙуЈ¬ОКМвКЗФШДаҙ¬»бТтОӘ·зАЛМ«ҙу¶шІ»ОИЈ¬ТтҙЛТ»°гАҙЛө7ј¶·зТФДЪІЕҝЙТФЧчТөЎЈЎұ

ЎЎЎЎМҪ·ГіБ№Ь№Өі§

ЎЎЎЎГҝ¶ОіБ№Ь¶ј·ВИзТ»ЧщұрКы

ЎЎЎЎҪсДк2ФВ27ИХЈ¬АъКұ14ёцФВөДёЫЦй°ДҙуЗЕөәЛн№ӨіМіБ№Ь№ЬҪЪФӨЦЖ№Өі§ФЪ№рЙҪЕЈН·өәХэКҪҪЁіЙҝӘі§ЎЈ

ЎЎЎЎёГі§КЗЖщҪсКАҪзЧоҙуөДіБ№ЬФӨЦЖі§Ј¬ёЫЦй°ДҙуЗЕіБ№ЬЛнөАЛщРиөД33¶О№ЬҪЪ¶јҪ«ФЪҙЛНЁ№эҙуРНПЦҙъ»ҜЎў№Өі§»ҜөДЙъІъПЯФӨЦЖ¶шіЙЎЈФӨјЖҪсДк5ФВҪ«ХэКҪФӨЦЖөЪТ»ҪЪіБ№ЬЎЈ

ЎЎЎЎёЫЦй°ДҙуЗЕҪь6№«АпіӨөДәЈөЧіБ№ЬЛнөА№ІУЙ33¶ОіБ№ЬЧйіЙЈ¬Гҝ¶ОіБ№Ь¶ј·ВИзТ»ЧщұрКыЈ¬И«ІҝІЙУГФӨЦЖөД·ҪКҪЎЈ

ЎЎЎЎИзҙЛҙуөДұрКыИзәОФӨЦЖЈҝУЦФхСщФЛөҪК©№ӨПЦіЎЈҝСтіЗНнұЁјЗХЯҪьИХөЗЙПЦйәЈ№рЙҪЕЈН·өәЈ¬МҪ·ГХвЧщёХёХҪЁіЙөДЙъІъіөјдЎЈ

ЎЎЎЎіБ№ЬФӨЦЖЎ°КАҪзј¶ДС¶ИЎұ

ЎЎЎЎФЪЕЈН·өәХёРВөДёЦҪб№№і§·ҝЦРЈ¬ІўБРЧЕБҪМхҫЮРН№ЬҪЪөДЙъІъПЯЈ¬ҫщТСНкіЙ°ІЧ°өчКФЎЈҫЭБЛҪвЈ¬ёЫЦй°ДҙуЗЕіБ№ЬЛнөАГҝёц180ГЧіӨұкЧј№ЬҪЪУЙ8ёцҪЪ¶ОЧйіЙЈ¬ГҝҪЪіӨ22.5ГЧЎўҝн37.95ГЧЎўёЯ11.4ГЧЎўЦШҙп7.4Нт¶ЦЎЈЛьГЗ¶јҪ«ФЪёГі§НЁ№эҙуРНПЦҙъ»ҜЎў№Өі§»ҜөДЙъІъПЯФӨЦЖ¶шіЙЎЈ

ЎЎЎЎПа№ШёәФрИЛЛөЈ¬ёЫЦй°ДҙуЗЕЙијЖКЩГьКЗ120ДкЈ¬ХвТӘЗуіБ№ЬІ»ДЬУРИОәОИұПЭЈ¬ФӨЦЖ№эіМЦРТ»ёцРЎ»·ҪЪіцҙн¶јЧгТФИГХы¶ОіБ№ЬұЁ·ПЎЈёЫЦй°ДҙуЗЕЦчМе№ӨіМЙијЖБӘәПМеөДЙијЖЧЬёәФрИЛГП·Іі¬ФшёжЛЯСтіЗНнұЁјЗХЯЈәЎ°ФӨЦЖТ»ёцРЎјюәЬИЭТЧЈ¬ФӨЦЖИзҙЛЕУҙуөД»мДэНБЈ¬ТӘ·АЦ№ЛьУРБС·мХвҫНҫЯУРКАҪзј¶өДДС¶ИЎЈЎұ

ЎЎЎЎБҪРЎКұјмІвТ»ҙОә¬Л®ВК

ЎЎЎЎёЫЦй°ДҙуЗЕИзәОұЈЦӨЛьөДФӯІДБПІ»КЗЎ°¶№ёҜФьЎұЈҝіБ№ЬФӨЦЖі§өЪТ»·Ці§ёЯј¶№ӨіМКҰЦЬ№вЗҝЛөЈ¬іэБЛіБ№ЬөДНвРОіЯҙзТӘҝШЦЖФЪ5әБГЧТФДЪөДОуІоНвЈ¬»мДэНБөДИЎСщјмІвТІК®·ЦЦШТӘЎЈ

ЎЎЎЎҫӯ№эБҪДкКұјдөДСРҫҝЈ¬»мДэНБөДЕдәПұИҙпөҪБЛіБ№ЬФӨЦЖөДТӘЗуЎЈДҝЗ°Ј¬іБ№ЬФӨЦЖі§ЕдұёБЛЧФјәөДКФСйКТЈ¬600¶аЖҪ·ҪГЧөДКФСйЗшЙиУР10¶аёцСщЖ·јмІвКТЎЈөҪБЛХэКҪЙъІъіБ№ЬөДКұәтЈ¬Гҝёф2-3ёцРЎКұҫНТӘјмІвТ»ҙОЙіКҜЦРөДә¬Л®ВКЈ¬ҫЭҙЛЙи¶ЁІОКэөчХы»мДэНБЕдұИЈ¬И»әуФЪҪБ°иХҫҫЯМеөчҝШЎЈ

ЎЎЎЎ»ЁЙП3ДкІЕДЬЛНөҪДҝөДөШ

ЎЎЎЎҫЭіЖЈ¬Ҫ«ФӨЦЖәГөДіБ№ЬИ«ІҝҙУЕЈН·өәФЛөҪёЫЦй°ДҙуЗЕөДЛнөАіБ·ЕЗшТӘ3ДкКұјдЈ¬ХвБоИЛНт·ЦІ»ҪвЈ¬Хв¶ОҫаАлТІҫН7№«АпЈ¬ОӘКІГҙТӘХвГҙіӨКұјдЈҝ

ЎЎЎЎёЯј¶№ӨіМКҰЦЬ№вЗҝЛөЈ¬іБ№ЬёЎФЛКЬМмЖшТтЛШУ°ПмҪПҙуЈ¬ҙУёЎФЛөҪіБ·ЕРиТӘБ¬Рш72РЎКұөДБјәГМмЖшЈ¬ХвРиТӘМбЗ°НЁ№эЖшПуҙ°ҝЪФӨұЁЈ¬ұЈКШ№АјЖёЎФЛәНіБ·ЕТ»ҪЪіБ№ЬРиТӘТ»ёцФВөДКұјдЈ¬ФӨјЖТӘөҪ2015ДкІЕҝЙТФНкіЙЛщУРіБ№ЬөД°ІЧ°ЎЈ

ЎЎЎЎұіҫ°ЧКБП

ЎЎЎЎёЫЦй°ДҙуЗЕЦчМеҪЁФм№ӨіМУЪ2009Дк12ФВ15ИХЙПОзҝӘҪЁЈ¬ёГЗЕЧЬН¶ЧКі¬700ТЪФӘЈ¬ЙијЖК№УГКЩГь120ДкЈ¬Ҫ«УЪ2016ДкНкіЙЎЈҙуЗЕЦчМе№ӨіМІЙУГЛ«Пт6іөөАөДЗЕЛнҪбәП·Ҫ°ёЈ¬И«іӨФј29.6№«АпЈ¬әЈөЧЛнөАіӨФј6У๫АпЈ¬ІўРЮҪЁ¶«ЎўОчБҪёцИЛ№ӨөәМṩЗЕЛнЧӘ»»ЙиК©ЎЈ

ЎЎЎЎВКПИ¶Ҝ№ӨөДІҝ·ЦОӘЦй°ДҝЪ°¶ИЛ№ӨөәМоәЈ№ӨіМЎЈЛь·ЦОӘ»Ө°¶№ӨіМЎўВҪУтРОіЙЎўөШ»щҙҰАнөИөҘО»№ӨіМЎЈДҝЗ°¶«ДП»Ө°¶өМЙн№ӨіМ»щұҫНкіЙЈ¬ВҪУтРОіЙ№ӨіМТСНкіЙЈ¬өәДЪЗшЖҪҫщұкёЯФј2ГЧЈ¬өәұЪЗшұкёЯФј3ГЧЎЈҪьЖЪК©№ӨПоДҝЦчТӘТФөШ»щҙҰАнК©№ӨОӘЦчЈ¬ЦБҪсАЫјЖНкіЙН¶ЧКФј11.6ТЪФӘЎЈ(јЗХЯ БәЧҝ»Ы)

>Па№ШРВОЕЈә

>№ъДЪРВОЕҫ«СЎЈә

- ЎӨЙВОчЈәКЎДЪ»бТй»о¶Ҝ¶ФБмөјіЖәфІ»јУЎ°ЧрҫҙөДЎұ

- ЎӨЗаәЈЈәЕ®Ц°№ӨҫӯЖЪІ»ДЬјбіЦАН¶ҜҝЙёшУ蹫јЩТ»ЦБ¶юМм

- ЎӨ№г¶«ИЎПыФЭ»әҫНТөХюІЯ ёЯРЈұПТөЙъФсТөХюІЯ8ИХКөК©

- ЎӨЦР№ъәЈҫҜ2305ҪўН§ұа¶У8ИХФЪЦР№ъөцУгөәБмәЈДЪСІәҪ

- ЎӨЦР·ҪІөівДЁәЪЦР°НҫӯјГЧЯАИҪЁЙиұЁөАЈәІ»·БКөөШИҘБЛҪв

- ЎӨРЬХЧИККЕКАКВјЈФшұ»ЕД¶ЙҪӯХмІмјЗ ҝӘ№ъҪ«РЗҪцҙж12ҝЕ

- ЎӨҪвВлРЫ°ІЖф¶ҜЗшЈәОҙАҙ20·ЦЦУөҪұұҫ©ҙуРЛ 30·ЦЦУөҪМмҪт

- ЎӨҪьКУҪГХэБмУтВТПуЖө·ў 6ІҝГЕБӘәП·ўОДјУЗҝја№Ь